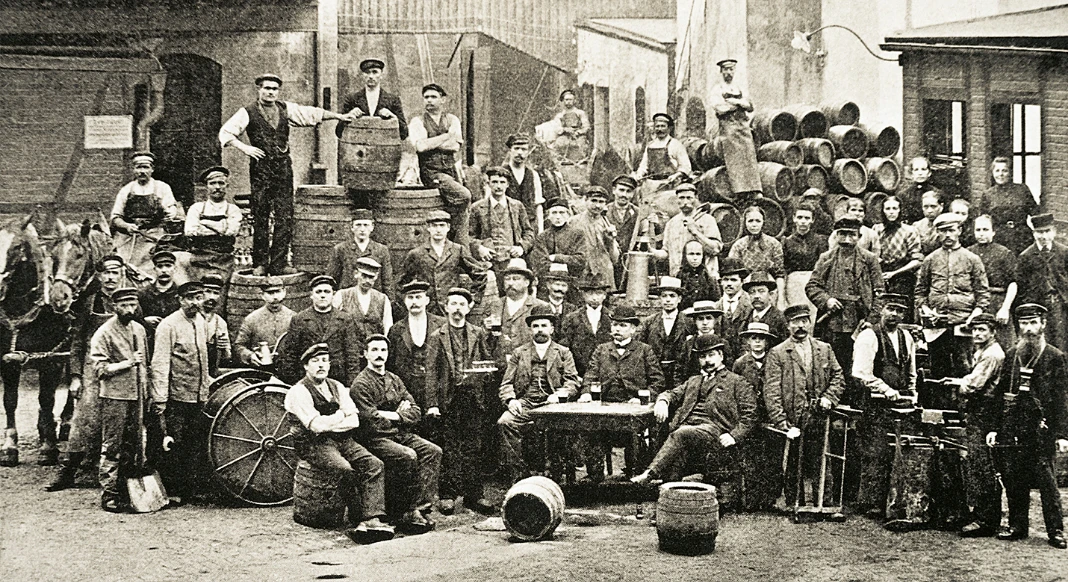

Brauprozess

So entsteht unser Bier

Vom Schroten des Malzes bis zur Reifung im Lagerkeller – jeder Schritt unseres Brauprozesses ist entscheidend für den einzigartigen Geschmack unseres Bieres. Entdecke die einzelnen Schritte des Brauens und erfahre, was unser Bier so besonders macht.